2021年11月に当店ブログページにて連載いたしました”cornelian taurus by daisuke Iwanaga”特別企画“process”。

4回に渡って投稿していたものを一つに改めて集約いたしました。

こちら記事ですべてがご覧いただけますので、ぜひお楽しみくださいませ。

— 目次 —

process vol.1 -ブランド・扱う革について-

process vol.2 -裁断・クロコダイルレザーについて-

process vol.3 -パーツ製作・縫製-

process vol.4 -商品完成-

[process vol.1]

当店と同じ神戸を拠点に活動を行っているバッグブランド”cornelian taurus by daisuke Iwanaga”。

現状のコロナ禍において移動が制限される中、この距離の近さを活かした特別企画を本日よりスタートいたします。

お届けするメインテーマは一つのバッグが出来上がるまでの”プロセス”。革の仕入れ背景から実際の作業の様子まで、複数回のアトリエ訪問にて密着取材をさせていただきました。

この企画で世界初公開となる情報も多く、この場を借りてブランドメンバーの皆様には改めてお礼申し上げます。

具体的にお見せするのは、わたくし山崎がオーダーさせて頂いたバッグの製作風景。

今の仕事に就く前から大ファンだったブランドに全面協力いただき、念願のクロコダイルのカバンが目の前で出来上がります。

公私混同となり大変恐縮ですが、私がこの企画で得た学びと感動、そして何よりもブランドの魅力をこの特集を通じて皆様と共有できますと幸いです。

ブランドがアトリエを構えるのが、神戸の中心地「三宮」から電車で2駅のエリア「王子公園」。

南北にそれぞれ海と山が隣接する爽やかなロケーションで、穏やかな空気が流れています。

もっとも有名なスポットはパンダの居る動物園「王子動物園」。神戸生まれの人間にとっては、とても馴染み深い街と言えるでしょう。

駅からほんの数分歩くと見えてくるブランドの本拠地は、真上を電車が走る高架下。

写真で見て左側がアトリエ。隣にはギャラリーが併設されていて、一般クリエイターへのスペース提供も行っています。

数分おきに電車の走行音があり一見集中しづらい環境にも思えますが、大きな音の出る作業を騒音迷惑あまり気にせず行えるというメリットも。

こうした立地を好む職人の方も多いとのことです。

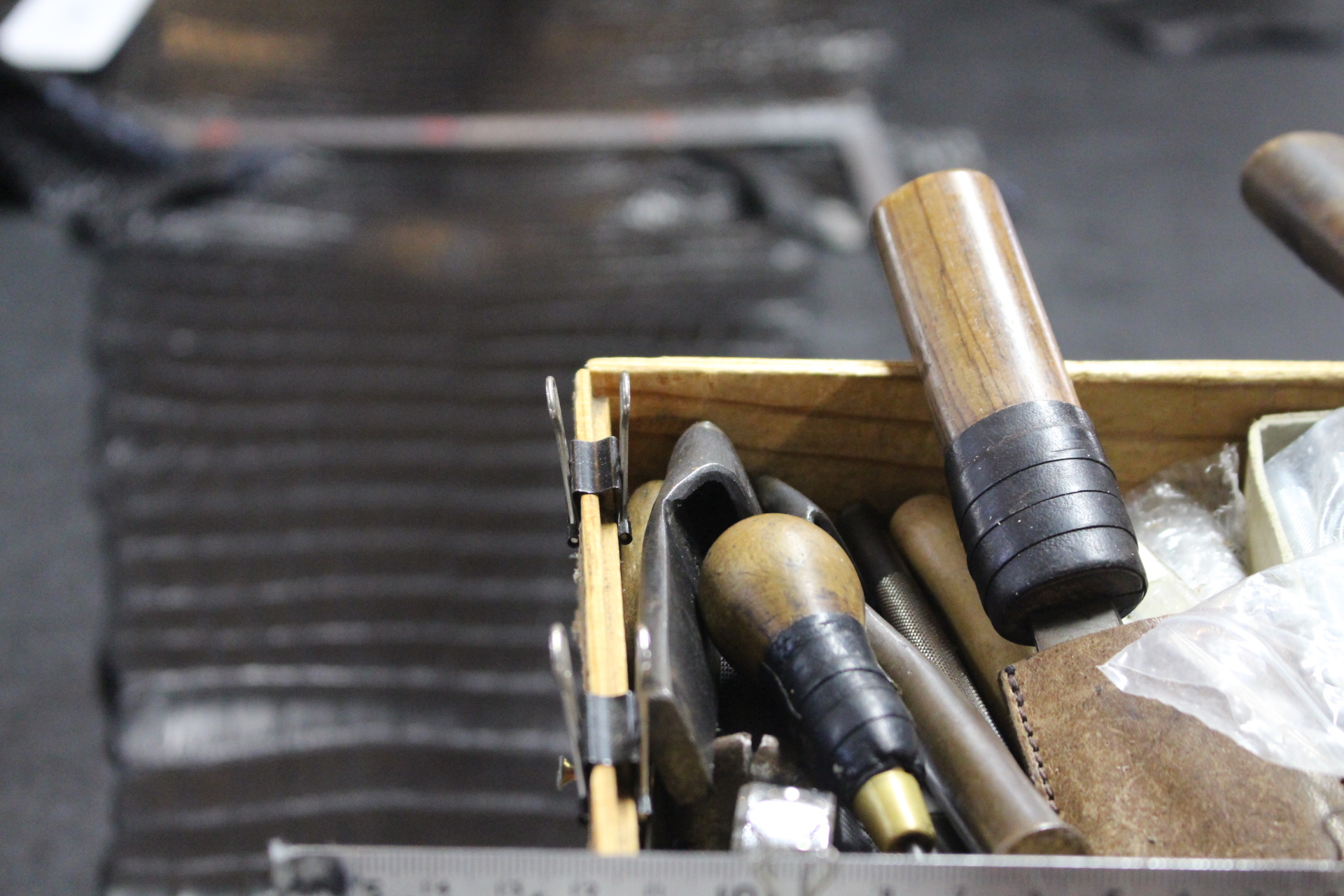

雰囲気のある木のドアを開けるとそこには道具や資材がぎっしり。まさに職人の仕事場といった景色が広がります。

ここがコーネリアンタウラスのアトリエです。

吹き抜けた上階と地下室も存在し、まるで秘密基地のようなレイアウト。ここで日々バッグが作られているかと思うと興奮せずにはいられません。

中央には大きな作業台。そしてそれを取り囲むようにミシンなどの機械類。

このアトリエでは主にクロコダイル・オーストリッチレザーの商品製作に加え、新作の考案やサンプル作りなどが日々行われています。

ブランドの象徴的なバッグのハンドルもすべてここで製作。実はこの部分はデザイナー岩永さんのお父さんが主に担当なさっています。

元々潜水士のお仕事をされていたこともあり、手先の器用さはメンバー内でも随一。この日も非常に丁寧に作業をなさっておられました。

第一回目の取材では実際に作業を見せていただく前に、使用しているレザーについてお話しを伺わせていただきました。

まず見せて頂いたのはブランドの看板素材の一つ、カウミネラルオイル。

油分をたっぷり含んだ上質な牛革は、多くの人気アイテムに使用されている国産品です。

この革の鞣しを担当しているのが、日本トップクラスのタンニン技術を有し海外からの評価も高い「栃木レザー株式会社」。

80年以上の歴史を持つ腕の確かなタンナーが手掛ける、拘りの天然皮革が多くの名作の素となっています。

革のサイズはデシという単位で図られ、[1デシ=〇〇円]といった値付けに基づいて素材の仕入れが行われます。

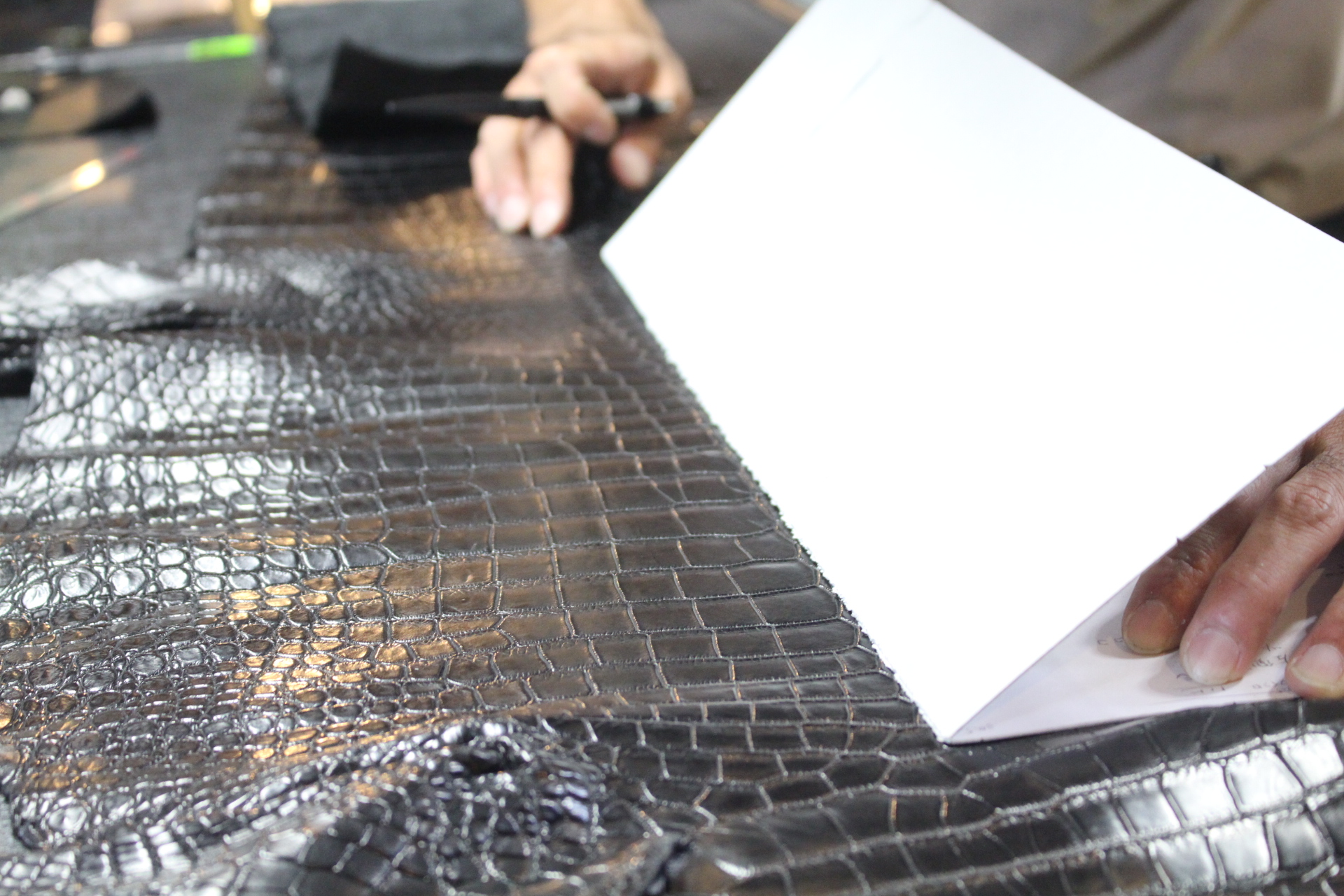

裁断前に行われるのが、素材一つ一つの個体差に合わせたパターンの割り当て作業。

革は生きた動物から得られる副産物のため、タテヨコの縮尺に自由は利きません。限られた枠の中どのバッグをどのように作るかという計画がとても重要です。

天然皮革は当然のことながら傷やスレも少なからず点在。

1枚の革の中でも箇所によって質感や硬さも異なる中で、極力無駄なく素材を使い切れるよう、悩みながら型紙を置いていきます。

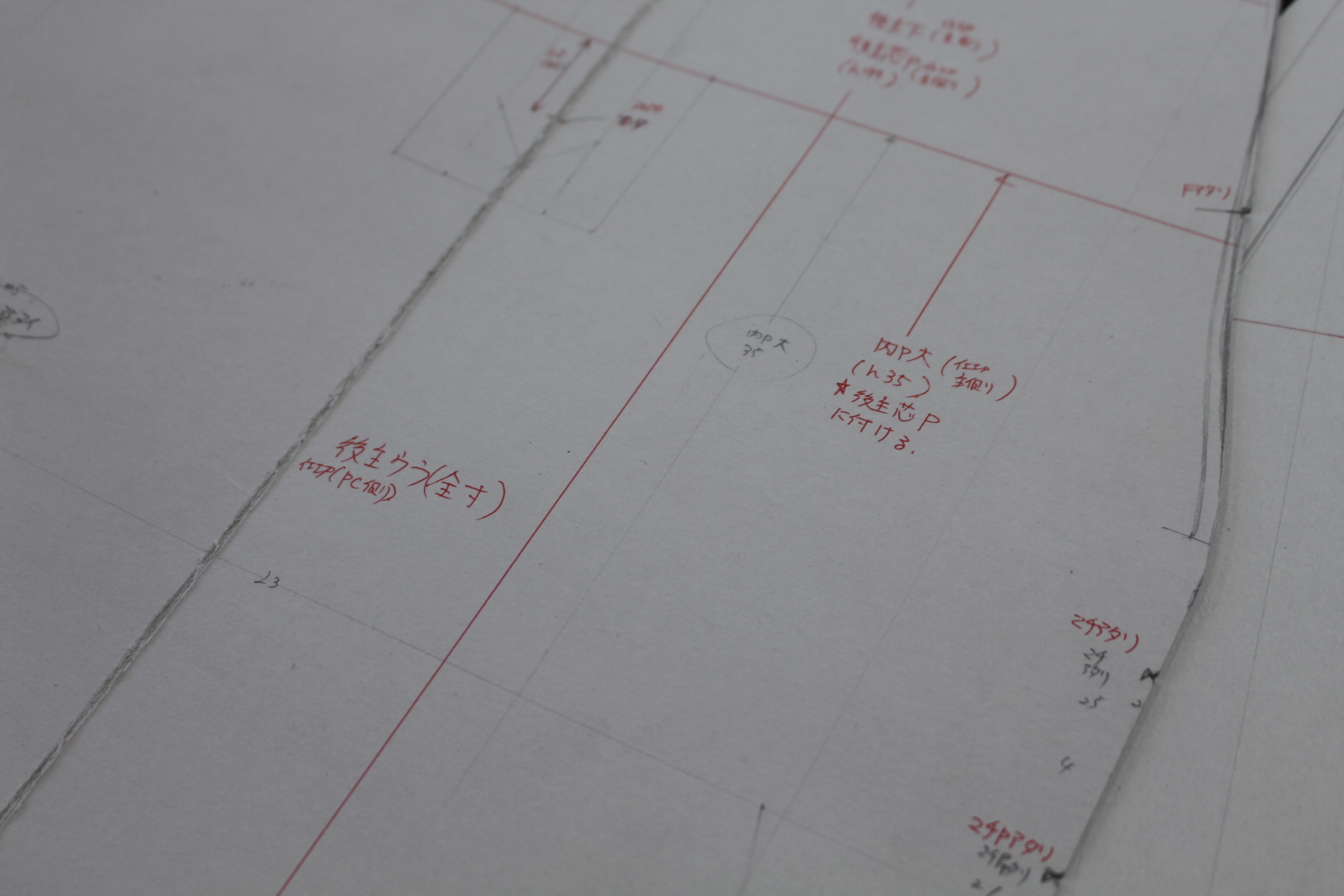

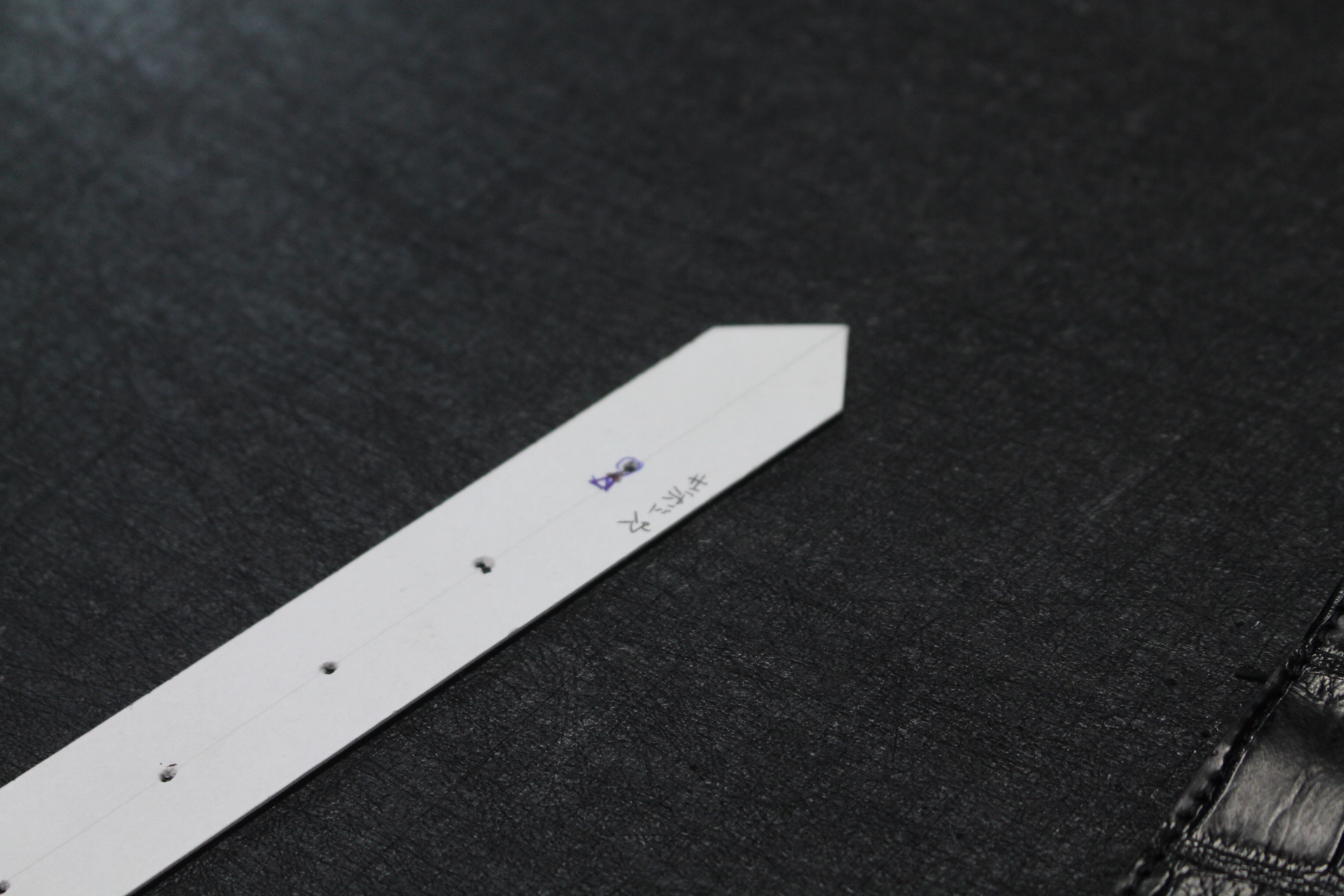

使用している型紙はすべて岩永さんが手書きで仕上げた言わば設計図。ここまで披露いただくのは本当に貴重です。

直線は定規を用いてまっすぐ引かれるそうですが、曲線部は基本フリーハンド。道具を用いず感覚的に引くことで、細かい部分にもオリジナリティーが生まれ、自分なりに納得のいくデザインが起こせるそうです。

写真で岩永さんが手に持っているのは、2021秋冬の新作”tower RUCK PRO”のサンプルモデル。

企画段階で制作したものを実際に使ってみる事で改善点が見つかり、その都度パターンにも修正がかけられます。

コーネリアンの商品を使えば使うほど、シルエットに個性が出るのもこの過程から。

革が馴染んだ後の表情、角の出方やラインのゆがみなども細かく考察し、使い込んだ後の仕上がりも踏まえてデザインしていくというわけです。

商品が完成し展示会で発表した後は、販売店からのオーダーを取りまとめ素材を手配し生産がスタート。エキゾチックレザー以外の製作は、パートナー企業に生産依頼を行います。

コーネリアンの商品はその独自性から、一般的なバッグ作りには用いない特殊技法や細かい工程が必要なため、作業を引き受けてくれる工場の存在は非常に貴重です。この間のコミュニケーションは商品の仕上がりに直結するため、日々丁寧な打ち合わせが行われ、現場で使用される仕様書は岩永さんの手によって綿密に作られています。

長い付き合いとなるこの依頼先はバッグ業界の超ベテラン。実際作業をするのも腕利きの職人の方が多く、岩永さんも絶対的に信頼しているブランドに欠かせない存在です。依頼をする上でのやり取りの中で新しいアイデアが生まれたり、アドバイスを受けてさらに商品が良くなることもあるそうです。

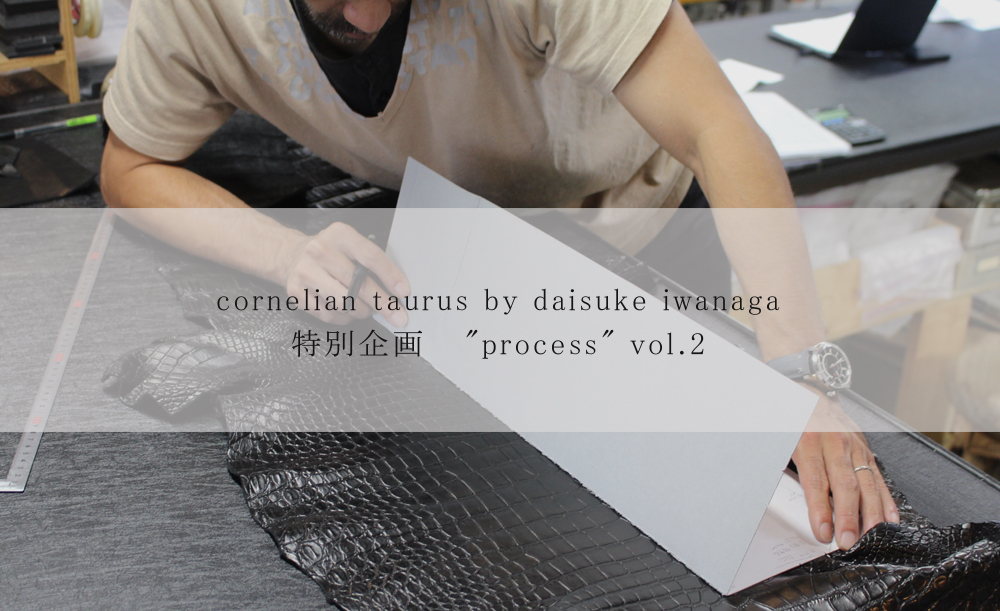

[process vol.2]

Vol.2からはいよいよ実際のバッグの製作風景、作業の手元をご覧いただきます。

前回の記事でもご説明した通り、このブランドのエキゾチックレザーコレクションはすべて神戸のアトリエで生産されています。

裁断、縫製などの主な作業をデザイナーの岩永さんが自ら担当。世界中からのオーダー分をすべて手作業で作り切ります。

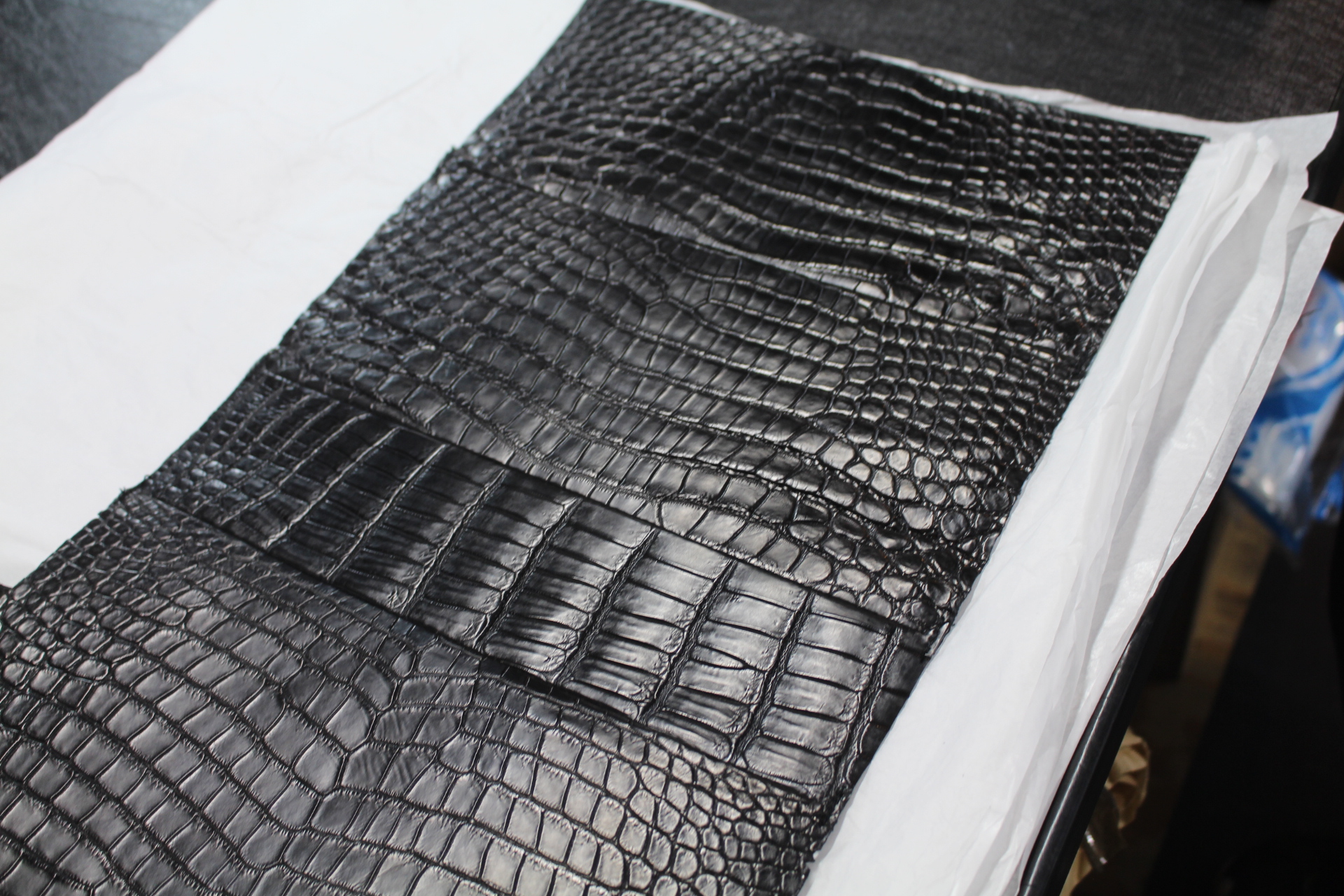

コーネリアンが使用しているクロコダイルレザーは世界一の飼育技術を持つファームで育てられたハイクラスの素材です。

ファッション業界のトップメゾンも多く使用しているこの革は、クロコ特有の迫力、力強さがありながらも触ると柔軟性も感じられ滑らか。

ダイナミックさと上品さを掛け合わせたブランドのスタイルと実にマッチしたレザーと言えます。

クロコダイルの最大の特徴は何といってもこの独特の模様、立体感。

綺麗な腑の並びは人が描いたグラフィックではなく、動物そのものの自然美であることに価値があります。

ワニ革の取り扱いは、絶滅危惧種保護を目的とし世界約170カ国の間で結ばれている「ワシントン条約」によって厳しく管理されているため、野生種の商用取引を行うことはできません。

そのためこうした製品に使われる革は主に食肉用としての養殖。国際法で保護されるような希少動物であるが故に、飼育も非常に難しく莫大なコストもかかります。

世界的にも仕入れ先が少ない中で、岩永さんは昔から関わりのあった貿易会社の協力により今の仕入れルートにたどり着き、現在のコレクションが実現。高い品質を保ち続けるのも容易ではありません。

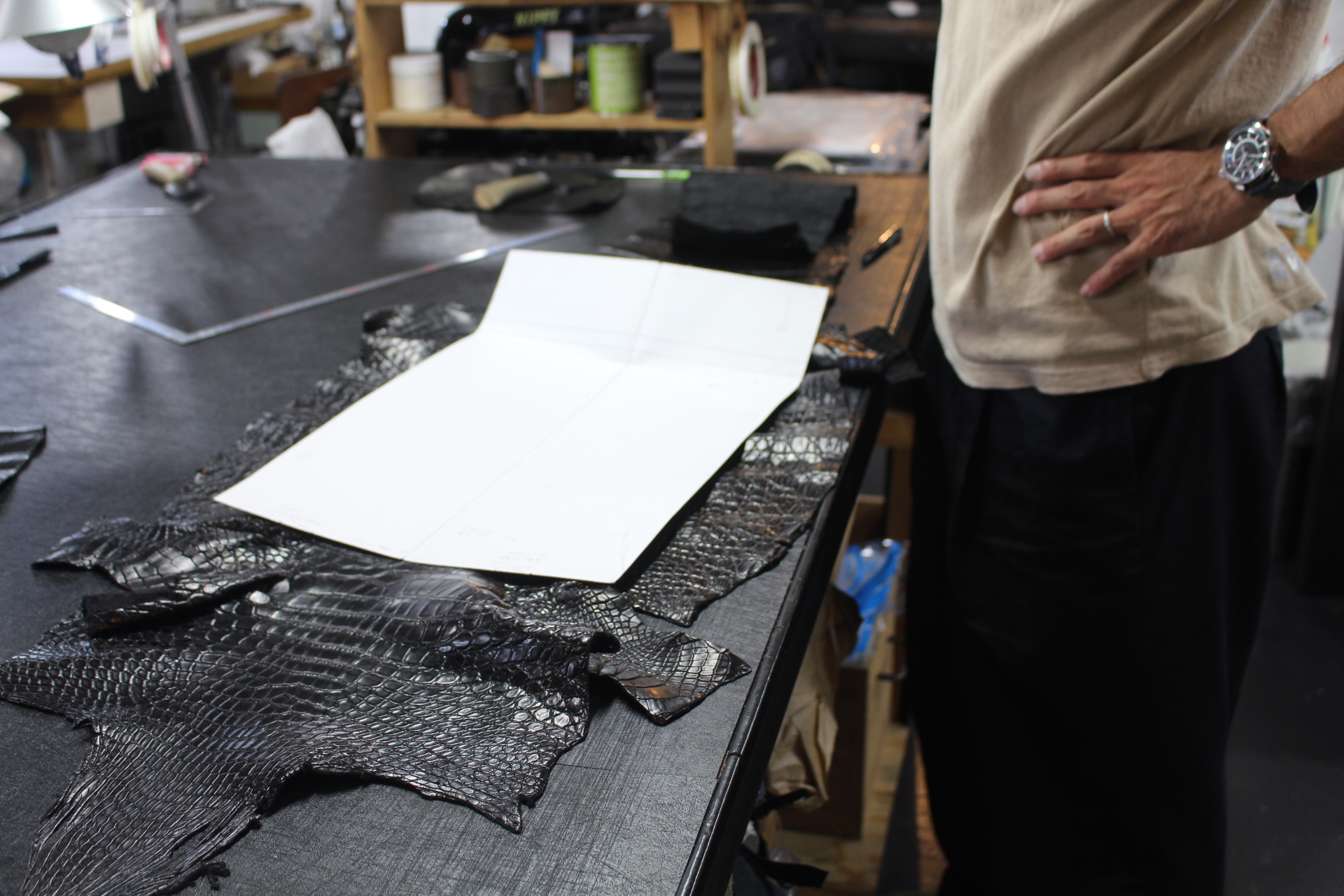

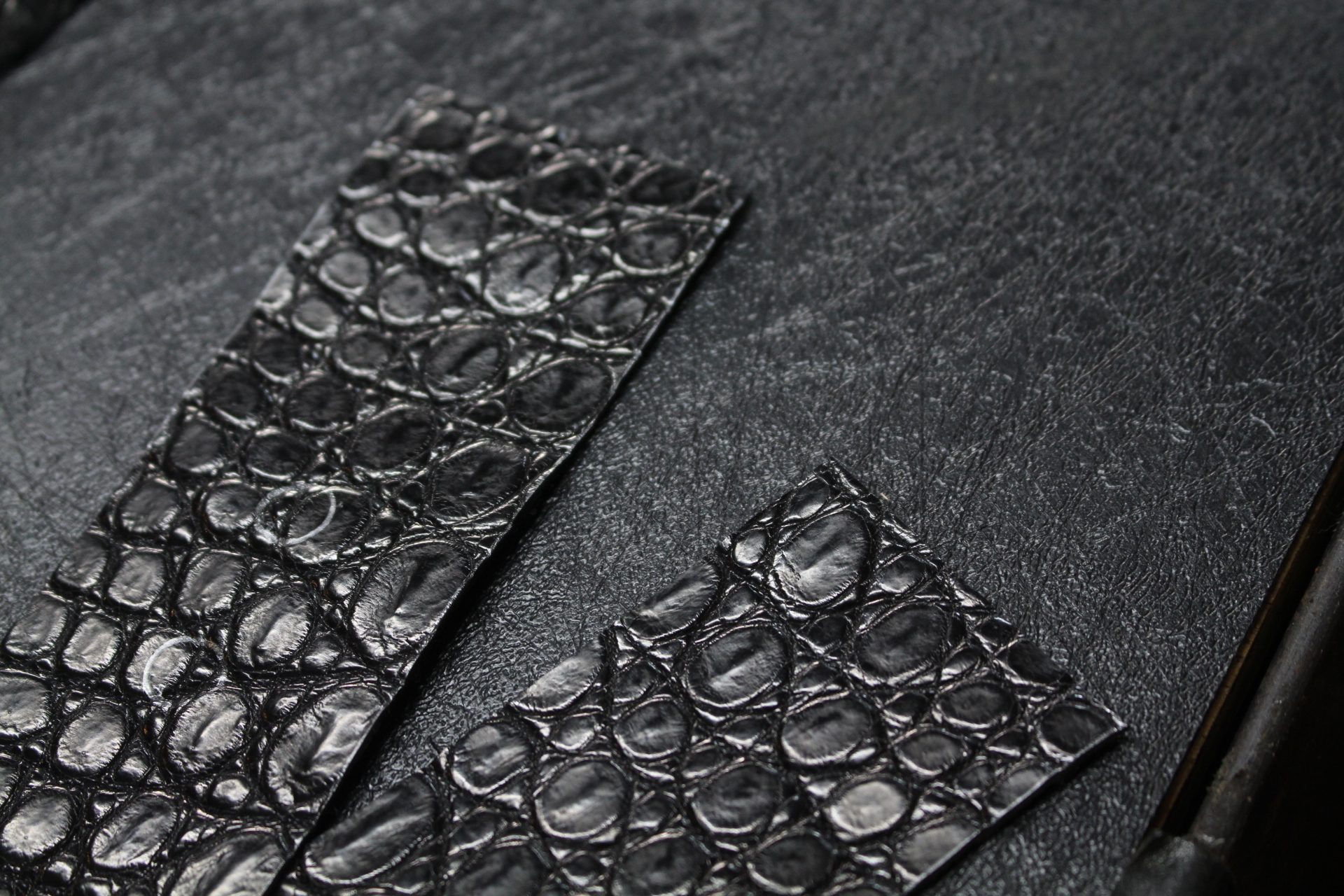

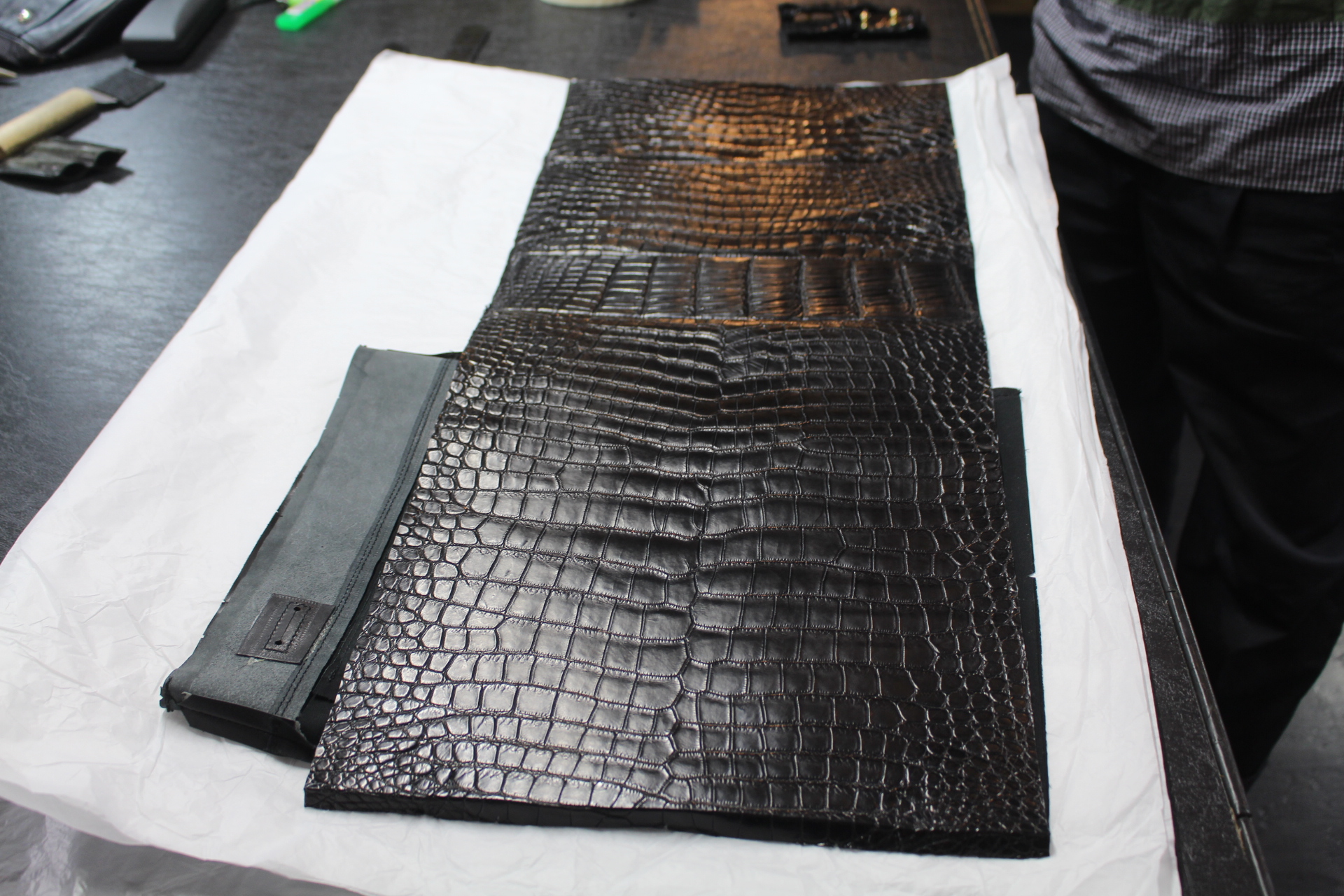

上の写真のものが裁断をしていない届いたままの状態になります。

写真で見て上部がヘッドで下部がテール。中央に縦に走る背筋から左右に腑模様が広がっています。

こちらの個体で幅は約44cm。牛革や馬革などと比べるとかなり小ぶりにはなりますが、仕入れ価格は何倍も高額です。

クロコの場合もまず大変なのが、型紙を当てての裁断準備。

スムースレザーと違い表の腑の並びがそのままデザインとなるため、完成像をイメージしながら革の状態も意識しなければなりません。

おまけにサイズも小さいため、この作業は非常に難解。答えのないパズルのようです。

バッグのメインパーツには腑の大きい背の部分を贅沢に使用します。

カバンの正面中央と背筋の縦のラインを綺麗に合わせた拘りのデザイン。クロコは特に溝の部分に伸縮性があるため、ズレが出ないよう型紙の中央を折って確認しながらポジション決めていきます。

決定した切込み箇所は白のペンで印付け。後から採る細かいパーツの事も計算に入れて準備が進みます。

いよいよ裁断がスタートです。手際良く作業が進んでいきます。

使われている革包丁はこまめに手入れされた切れ味の鋭いもの。

クロコは凹凸が全面にあるため他の革よりも裁断が難しく、切り損じに注意して勢いよく刃を入れていきます。

今回制作いただいているバッグは、最初にお見せした1体分の革の他に、別の個体から取るパーツが組み合わさります。

複雑なデザインのものからシンプルなものまで、商品パーツの形やサイズは多種多様。

出来栄えを最優先しながらも、残り革の多くを処分してしまっては意味がありません。余った部分は他のバッグに使えるようなるべく広く綺麗に取り分けます。

全モデルの作り方が頭に入っているデザイナー本人にしかできないとても重要な作業です。

基本クロコの模様は外に向けて腑が小さくなるため、端の方が柔らかくより慎重に扱わなければなりません。ヘッドの部分から採るパーツは写真のようにギリギリ。注意が必要です。

手際よく作業が進む中、時折手を止めてじっくり考え込まれる場面が私にはとても印象に残りました。

今まで数えきれないほどのバッグを作ってきた岩永さん。言ってしまえばこの作業も日々のルーティーンのようなものですが、流れで作業するような様子は一切ありません。

一点のバッグに真剣に向き合いベストを尽くすその姿。圧倒的な覇気を感じます。

夢中で写真を撮りながら、作業を追いかけているうちに革が次々と捌かれていきます。

残った革は一つにまとめて、別の製作に使えるよう大事に保管されます。

小さな切れ端も細かいパーツや財布の一部などに使用され、処分されるのはほんの一部のみ。

この取り組みを蔑ろにしてしまうと、仕入れコストが高くなり商品価格にも影響が出てしまいます。

革は世界最古のリサイクル産業と言われ、古くから食肉の副産物として人々の生活に多く貢献してきました。

そうした背景からも素材を無駄なく扱うのはとても大切。無くてはならないリスペクトです。

ズレなくまっすぐにカットされ、最初の野性的な姿から少し製品らしさが出てきました。

[process vol.3]

今回のvol.3では裁断後の革が、岩永さんの手によって徐々に姿を変えていきます。

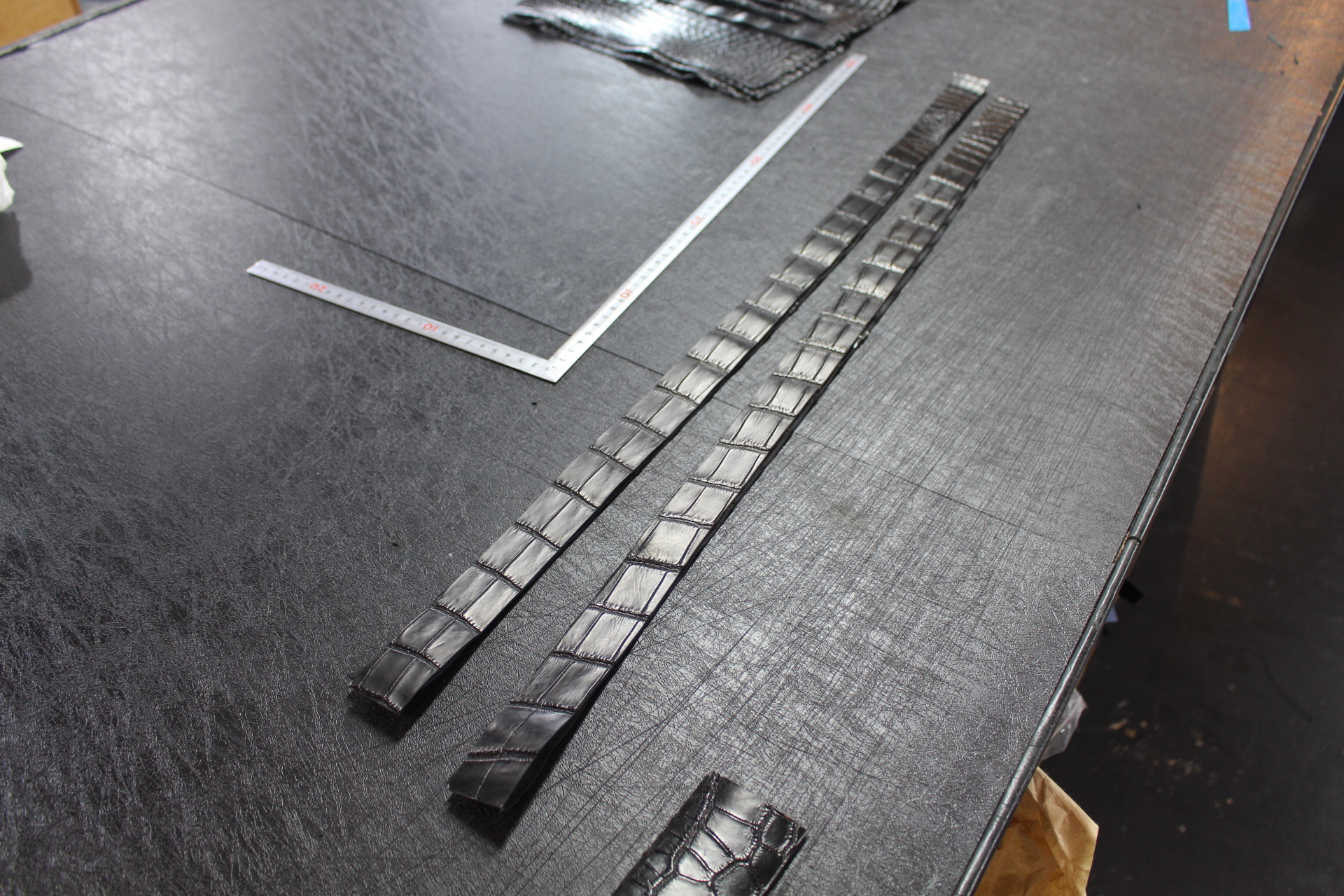

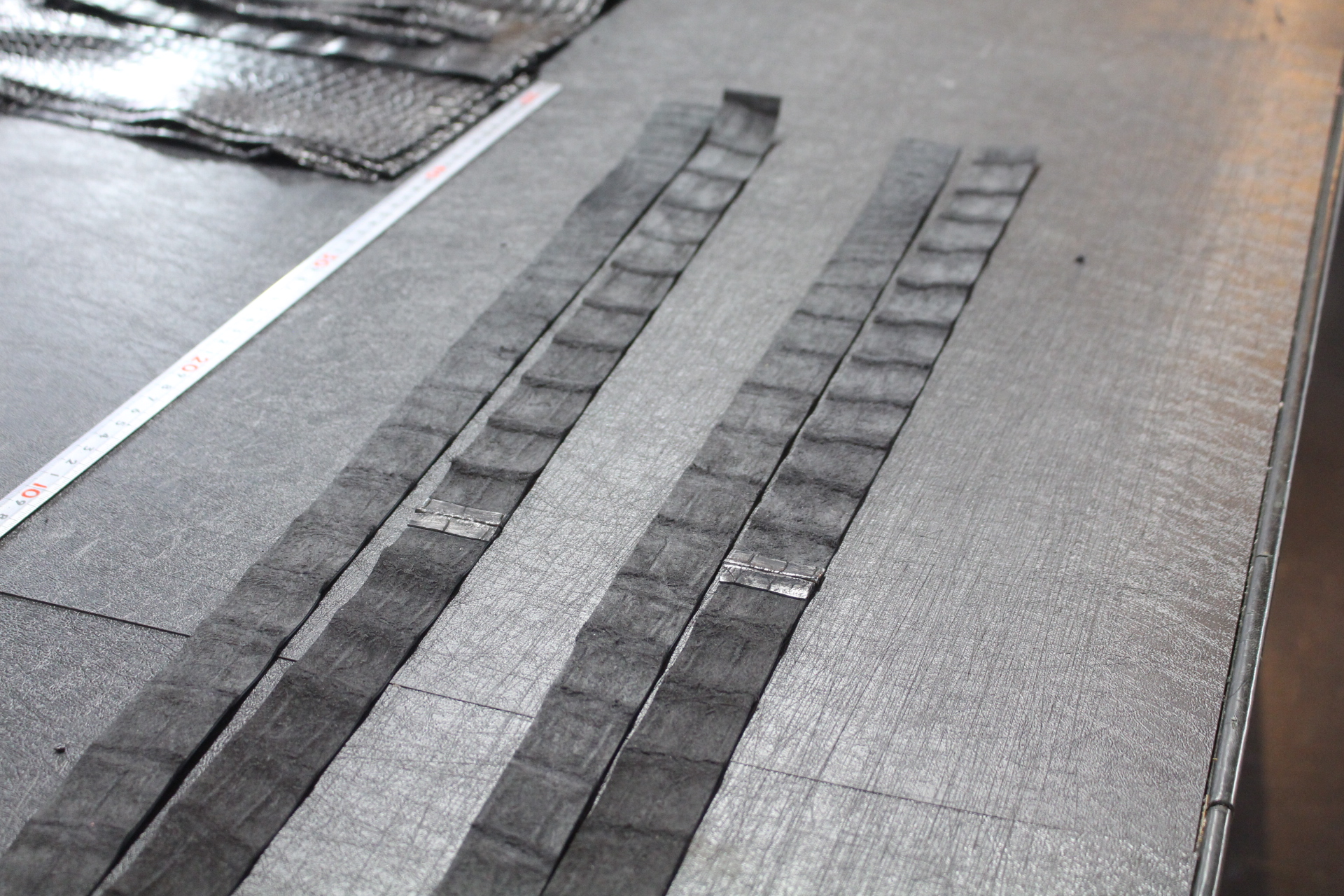

裁断後にまず作っていただいたのがベルト。バッグの持ち手の部分です。

長さが必要になる帯状のパーツは、主にテール部分が使用されます。

今回のバッグのベルトは編み込みなどを行わないシンプルなデザイン。2枚の革が重なって完成形は表裏どちらも表革となります。

表面は1本途切れのない革を使用し、裏面は2本の革を繋ぎ合わせ。最後は表裏を縫い合わせて完成という流れです。

縫い合わせる前に使用するのがこの革漉き機。マシンの間にレザーを通すことで部分的に厚みを薄く削ることができます。

そしていよいよ縫製作業。ミシンが登場です。

色が変わっているベルトの先端が、先ほどの機械で漉いて薄くした部分。

表面を内向きにして重ねた2枚の革を縫い合わせます。

短い部分ですので一瞬でしたが、中央がステッチで縫い合わされました。

ステッチ部分を中心に2枚の革を開き、縫い代を折り返すと1本につながったベルト状のパーツが完成。

合わせる部分の厚みを薄くした事で、革の重なる部分が膨らまず非常に自然に仕上がります。

腑の並びに合わせて繋ぎ目を決めているので、仕上がりも非常に綺麗です。あまりに自然で一見どこを縫い合わせたのか分からない程でした。

次は表裏の革を重ね合わせる作業。レザーと相性の良いゴム糊を使用して2枚を貼り合わせていきます。

2つのパーツは同じ長さで作っているため、ズレないように綺麗に重ねるのが重要。力が入ると微妙に革が伸びてしまうため慎重に扱います。

重ねた革はハンマーで叩いて隙間なく接着。

糊で付け合わせた状態で端を綺麗にカット。形を整えます。

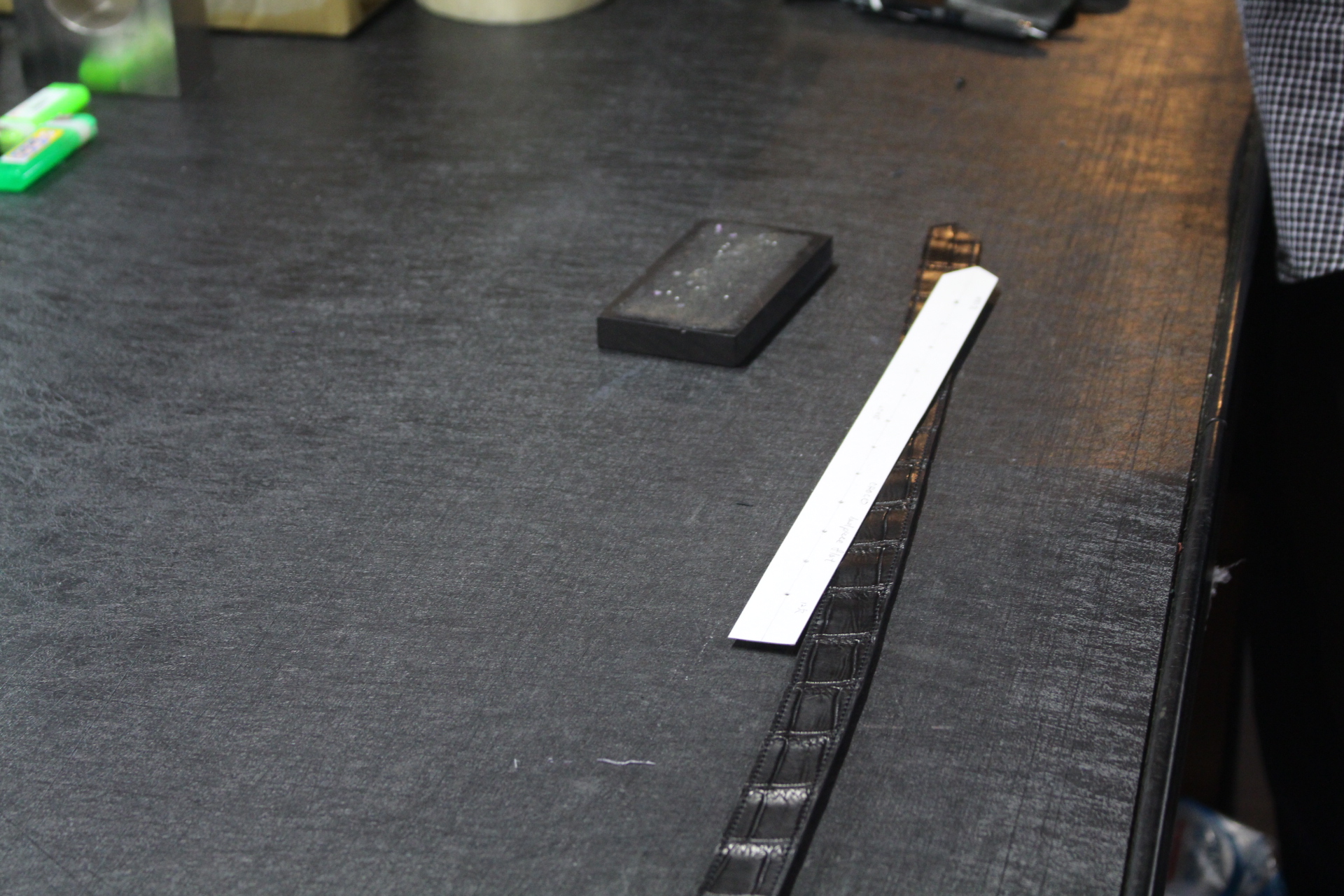

測っても狂いの無い真っ直ぐなベルトパーツが完成。右は同時進行で作られたベルトループのパーツです。

形がしっかり整った後は、周囲をミシンで縫い合わせていきます。

ミシンを扱い始めて既に20年以上になる岩永さん。最初のころは全然上手に縫えなかったと感慨深く仰られていました。

縫い代はほんの数ミリ。際どい部分に淡々と針が降りていきます。

小さなパーツも同様に縫い合わせ。

横で見ている側としては、思わず固唾を呑んでしまう非常に細かい作業です。

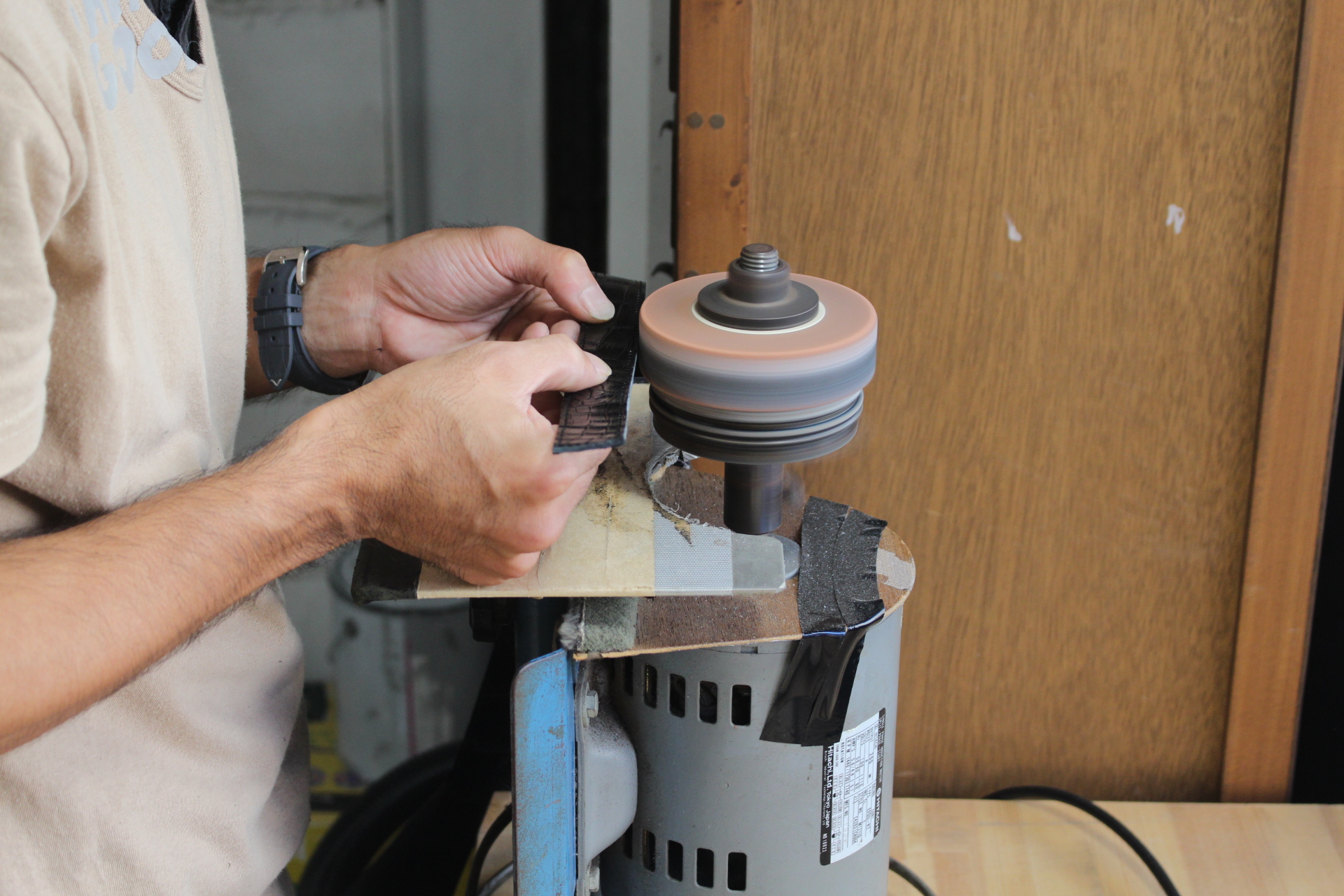

縫製作業が終わりベルト作りも大詰め。こちらのマシンを使って切りっぱなしの革端の部分、「コバ」を処理していきます。

高速回転するマシンにコバ部分を当てて、断面が均一化するよう磨きをかけていきます。

処理が荒いと革が劣化しやすく、見栄えも良くないため、革製品においてこの工程は不可欠。

最後は軽く湿らせた布を指に巻き付け、風合いを整えていきます。

特に必要のない作業かもしれないと岩永さんは仰られていましたが、この仕上げも昔から続けているとのこと。

バッグを使うときに必ず手が触れる箇所でもあるため、ご自身の手で丁寧に仕上げていきます。

コーネリアンのバッグを持った時に感じる自然な心地よさ。言葉でもうまく言い表せないあの特別な感覚は、こうした一手間の積み重ねから生まれているのではないでしょうか。

裁断後からおよそ2時間ほどでベルトパーツが完成。

ここまでご覧いただいた裁断からベルトの製作までを約1日かけて進めていただきました。

[process vol.4]

毎日頭を悩ませながら書き進めてきたこの連載も、いよいよゴールが見えて参りました。

このvol.4でいよいよバッグが完成いたします。

前回の取材から日を改めて、この日最初の作業はベルトの穴開け。

まず型紙で穴の位置に印付けを行います。

台の上にベルトを置き、棒型の工具の上からハンマーで強く叩くと綺麗に穴が開きます。

実はこの作業、私も数か所トライさせていただきました。

岩永さんのお手本を見させていただき、しっかり力を入れて叩いたつもりでしたが、最初は綺麗に穴が開けられず革の丈夫さを実感。

手作業の緊張感を肌で感じつつ、なんとかベルトにすべての穴を開けることができました。

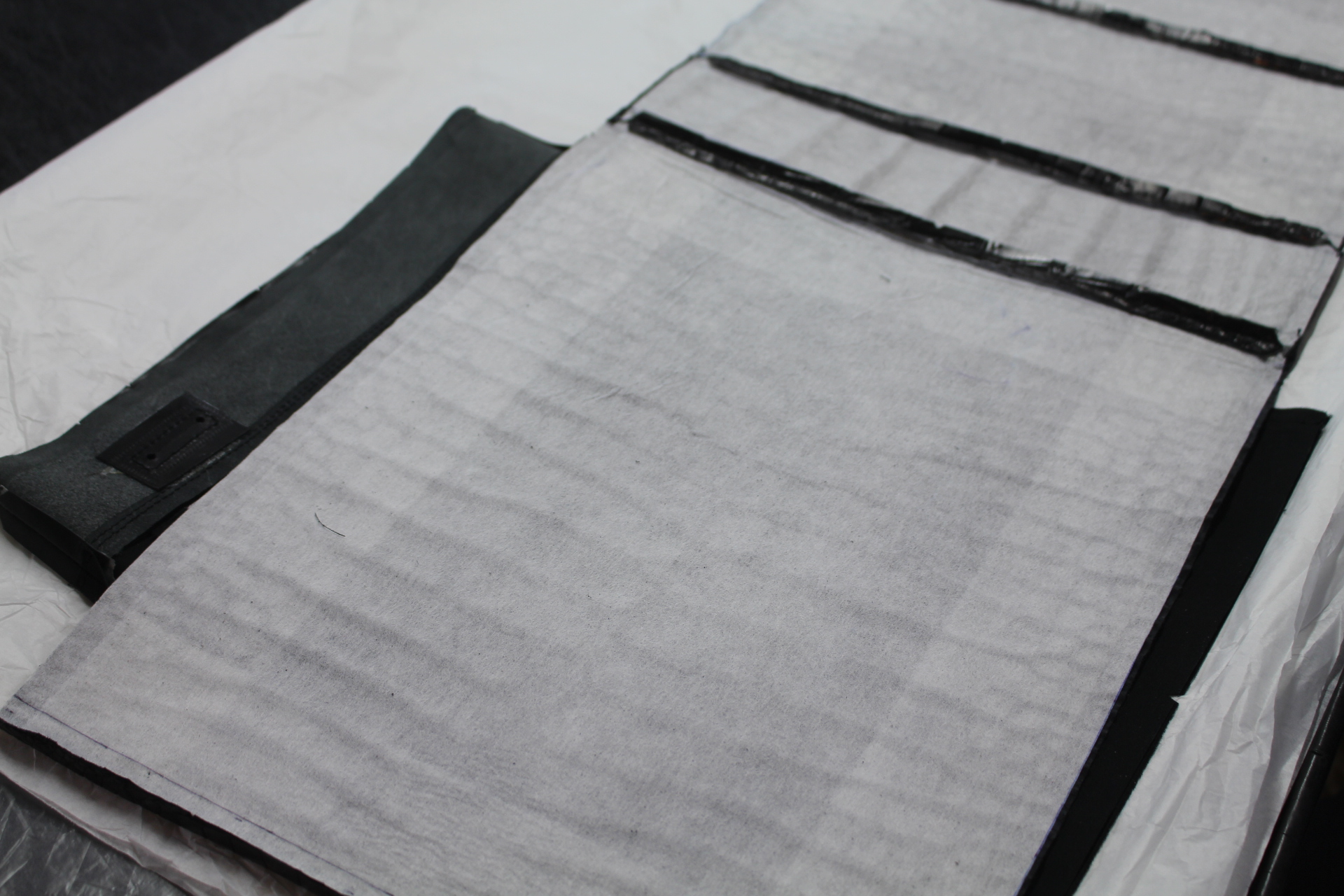

バッグのメインの部分は前回の取材からこの日までの間に、少し作業を進めていただいておりました。

バラバラだった4枚のパーツが写真のように綺麗に繋がり1枚に。

そしてこちらは裏側。白の芯地が付き、いかにも製作途中といった状態に見えるかと思います。

この芯地は最終的に別の生地で覆われるため、完成するとすべて見えなくなりますが、革のハリを整えたり、製品強度を高める上で無くてはならない存在。重要な役割を果たしています。

やや白が濃くなっている箇所には、芯地を貼る前に革に直接補強テープが貼られています。

柔らかくなりがちな革端のあたりに僅かな補強を加えることで、全体のハリや厚みを均等にするのがこの処理の狙い。

革の状態やバッグのデザインに応じて岩永さんが貼り具合を調節されているそうで、1点1点テープの幅や貼り方が異なります。

上の写真のものはバッグの裏地。こちらも事前に作っておいていただきました。

ベルトの先を入れ込むホールの部分もすでに備え付けられており、筒状になった状態で革と一緒に縫い合わせていきます。

ここからはいよいよ最後の縫製作業です。

ベルトの連結パーツから順にメインの革と縫い合わせていきます。

先ほど穴を開けた2本のベルトもこの時点で取り付けられます。今回制作いただいているモデルは2つの持ち手が付くトート型。左右均等にボディーと縫い合わせていきます。

パーツの取り付けを終えた後は、革の端と端を縫い合わせいよいよ筒状のバッグの形にしていきます。

コーネリアンのバッグは基本内縫いで制作されているため、完成形は表にステッチが出ることはほとんどありません。

写真のように裏向けの状態で縫製作業が進められ、最後に表に返して完成という流れが主になります。

上の写真は内側に裏地を入れ込み、バッグの開口部で縫い合わせているシーン。

バッグを筒状にしてからの作業は、針を落とすポジションが取りずらく、一筋縄では行かない様子です。

デザインを少し変えて作業工程を見直せば、こうした難しい縫製は避けられるそうですが、このリスクをあえて取ることで、他ブランドのバッグではあまり見られない仕上がり、独自性が生まれます。

難しい箇所が綺麗に縫えた時や、いつも苦戦する作業をスムーズにクリア出来た時は、バッグを作り始めて20年近く経った今でも嬉しいと語る岩永さん。

ここまで拘りを持って活動ができるのも、結局は「ものづくりが好き」であることが最大の原動力なのかもしれません。

縫製作業が完了し形を整えると、見覚えのある内ポケットとレザータグが姿を現しました。そしてこのままバッグを裏返し。

ついに表革が姿を現しました。内に付けた裏地の底を縫い合わせこの段階でバッグとしてはほぼ完成です。

残す最後の仕上げはベルト穴のコバ塗り。専用の塗料で穴の内側を一つ一つ着色していきます。

岩永さんの粋な計らいで、最後の作業は私がすべて行うことに。

まだかまだかと待ち望んでいた自分のバッグですが、この仕上げを終えればこの取材も終了かと思うと少し寂しさすら感じました。

岩永さんを始め、この企画にご協力いただいたブランドメンバーの皆様には本当に感謝しかありません。

ついにバッグが完成いたしました。

今回製作頂いたのは2019年秋冬コレクションで発表された”hand piece flat”というモデル。

どのモデルでオーダーするかは相当悩みましたが、自分らしくクロコダイルを使いこなせればと思い、カジュアルなデザインのこちらを作っていただくことに決めました。

シンプルだからこそ引き立つフロントの1枚使い。ここから使い込んでいく事で、腑模様がさらに立体的になっていくと思うとこの先の変化も楽しみでなりません。

革は自然から頂く大切な天然素材。

私たち人間がレザーを活用し「ファッション」として楽しめることの贅沢さを感じながら、このバッグをできる限り長く愛用していけたらと思っています。

一つ一つのディティールにも本当に思い入れがあります。

私自身このブランドのアイテムをいくつも愛用し、魅力は取材以前より理解していたつもりでしたが、今回製作の舞台裏を見せて頂き、思いもよらない小さな部分に興味深い哲学があることを知りました。

本来一つのバッグを作品として見る場合、作り手の細かな拘りはあまり表に出るべきものではないのかもしれません。

しかしながら、こうした影の努力が間違いなく商品の魅力を強く引き上げており、使う人にも是非知っていただきたい価値のあるストーリーであると、この取材を振り返りながら私は強く思います。

以上を持ちまして、今回の特別企画”process”は完結。

ここまで記事を読み進めていただきました皆様に改めてお礼を申し上げます。

私にとって今回の取り組みは今までの人生で経験した事のない一つのチャレンジでした。正直この素晴らしいブランドの魅力を100%伝えるにはまだまだ力不足だったように感じます。

しかし取材を進めると、仕事に対しての向き合い方や、より高みを目指す岩永さんの姿勢を肌で感じ取り、当初想像していた企画内容を遥かに超える濃い情報をお届けできたようにも思います。

この連載を通じて”cornelian taurus by daisuke iwanaga”の魅力をより深く感じて頂くとともに、皆様のお仕事や今チャレンジしている事、日々の生活のヒントとなる何かを感じ取っていただければ幸いです。

SHELTER2 山崎